Начиная с 2012 года в компании начали активно развивать новое направление - выпуск магниевых чушковых сплавов. Задача – производство сплавов повышенной готовности. Чушковой магниевый сплав представляет собой полуфабрикат, предназначенный для переплавки с целью отливки фасонного изделия. Этот полуфабрикат должен изначально (как строительный фундамент) обладать необходимыми свойствами, которые позволят заказчику избежать специфических проблем, характерных для магниевого литья. Одной из таких проблем при производстве магниевых отливок является коррозия изделия.

Совокупность факторов приводит негативному явлению: с одной стороны, поверхность любой магниевой отливки, гальванически неоднородна из-за присутствия катодных примесей (самое негативное влияние дают Fe, Ni, Cu), с другой стороны сам магний активно реагирует с кислородом. Попадание шлаковых и флюсовых включений в тело отливки может значительно ускорить этот процесс. Эти включения содержат в своем составе гигроскопичный хлорид магния, который начинает тянуть влагу из воздуха, и на поверхности отливки из магниевого сплава возникают характерные для литья магния язвы (центры) коррозии, разрастающиеся со временем. Если они не будут вовремя обнаружены, это может привести к серьезным последствиям и даже эксплуатационным авариям.

Совокупность факторов приводит негативному явлению: с одной стороны, поверхность любой магниевой отливки, гальванически неоднородна из-за присутствия катодных примесей (самое негативное влияние дают Fe, Ni, Cu), с другой стороны сам магний активно реагирует с кислородом. Попадание шлаковых и флюсовых включений в тело отливки может значительно ускорить этот процесс. Эти включения содержат в своем составе гигроскопичный хлорид магния, который начинает тянуть влагу из воздуха, и на поверхности отливки из магниевого сплава возникают характерные для литья магния язвы (центры) коррозии, разрастающиеся со временем. Если они не будут вовремя обнаружены, это может привести к серьезным последствиям и даже эксплуатационным авариям.

Проявление коррозии на образцах магниевых сплавов в ходе испытаний по стандарту ASTM117

Наиболее распространенная технология плавки магния предполагает использование легкоплавких хлоридных флюсов на основе карналлита и печей открытого типа. По данной технологии флюс используется для очистки (рафинирования) сплава от шлаков, возникающих в процессе горения и окисления сплава в ходе самой плавки, а также для предотвращения горения. Для этого на протяжении всей плавки на зеркало металла (поверхность расплава, контактирующая с воздухом) подается флюс, который расплавляется и закрывает поверхность, предотвращая взаимодействие расплава с кислородом воздуха. Данная технология управляется, но требует большого внимания к деталям. С одной стороны, тяжело равномерно подавать молотый флюс на зеркало расплава магния - это всегда сопряжено со значительным пылеуносом (в некоторых случаях до 30%). С другой стороны, еще большей проблемой может быть технология хранения и подготовки флюса. Хлорид магния, содержащийся в большинстве флюсов для магниевых сплавов в количестве от 35%, приводит к тому, что сам флюс при неправильном хранении быстро набирает влагу. Применение влажного флюса требует большего расхода, а так же из-за присутствующей влаги может способствовать насыщению расплава водородом, снижая качество магниевого литья. Известно, что магниевые сплавы, насыщенные водородом и зашлакованные окислами внутри, способствуют появлению пористости в отливках. Последнее особенно характерно для системы Mg-Al-Mn-Zn.

Получение сплавов по бесфлюсовой технологии плавки магния, поставленной в 2016 году на нашем предприятии, позволяет получать сплав, не содержащий хлорид ионов - центров появления коррозии в будущем у Заказчика. Инструмент бесфлюсовой плавки магния позволил нам существенно снизить металлургические потери, связанные с горением металла в процессе самой плавки.

Получение сплавов по бесфлюсовой технологии плавки магния, поставленной в 2016 году на нашем предприятии, позволяет получать сплав, не содержащий хлорид ионов - центров появления коррозии в будущем у Заказчика. Инструмент бесфлюсовой плавки магния позволил нам существенно снизить металлургические потери, связанные с горением металла в процессе самой плавки.

Динамика изменения металургического выхода на ООО "СОМЗ"

На графике представлена статистика на примере нескольких магниевых сплавах, серийно выпускаемых на ООО "СОМЗ". После внедрения инструмента бесфлюсовой плавки, металлургический выход на представленной выборки сплавов: ВМ-85, МП-2, МП-1 и МА8Цч вырос в среднем от 4 до 7% в зависимости от типа выпускаемого сплава.

Бесфлюсовая плавка работает по принципу подачи на зеркало металла гексафторида серы SF6 или элегаза. Данный газ тяжелее воздуха примерно в пять раз. Вытесняя воздух, газ создает газовую прослойку на поверхности расплава, а также образует прочную пленку сульфида магния, которая способна удерживаться на поверхности расплава длительное время. Таким образом, снижается процесс окисления расплава из-за взаимодействия с кислородом воздуха. Насыщение расплава водородом и азотом снижается по этой же причине. Коррозионная стойкость магниевого сплава, без обработки флюсами повышается.

С учетом высокой стоимости элегаза, эффективность бесфлюсовой магниевой плавки в значительной степени зависит от аппаратного оформления, и не во всех случаях ее применение может быть экономически оправдано. Даже такой тяжелый газ, как гексафторид серы SF6, из-за конвекционных потоков легко уносится тепловым потоком с поверхности перегретого металла в пространство более холодного цеха.

Разработки ООО "Соликамский опытно-металлургический завод" для бесфлюсовой плавки

Подбор оптимального соотношения элегаза и газа-носителя

Под каждый тип производимого магниевого сплава на предприятии опытным путем подобраны газы-носители для транспортировки элегаза, соотношение эелегаза и газа-носителя.

Программируемая станция смешения элегаза с газом носителем

Определены расходы газовой смеси под каждую технологическую стадию процесса. Печи в цехе оборудованы контрольными расходомерами – ротаметрами для дополнительной регулировки оператором, а также для визуализации процесса.

|

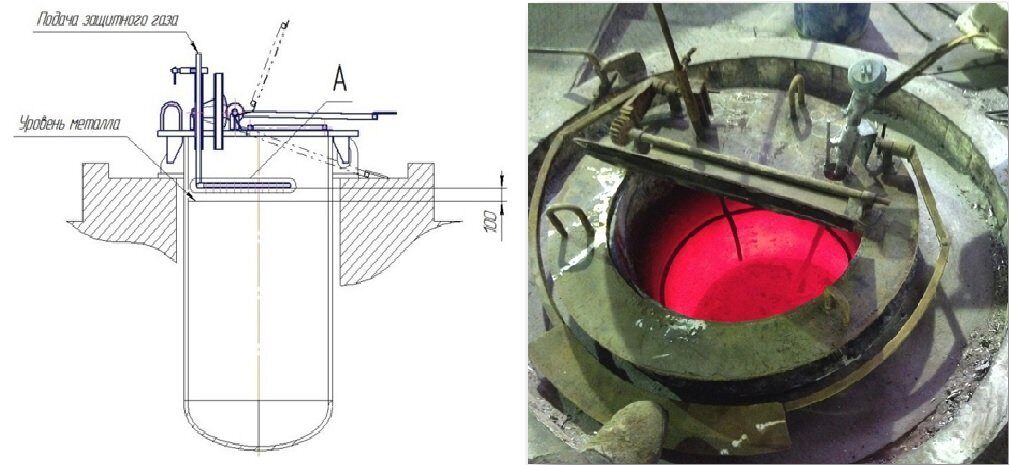

Изготовление крышек для литья и миксеров для легирующих компонентов

Для герметизации пространства подачи газа под каждый тип используемых плавильных печей собственными силами предприятия разработаны и изготовлены системы крышек для литья и миксеров для введения легирующих компонентов.

|

Оптимизация подачи газов

Для снижения расхода дорогостоящих газов разработаны специальные насадки-гребенки для подачи газа, которые обеспечивают равномерное стекание газа на всю поверхность зеркала расплава.

Таким образом, внедрение бесфлюсовой плавки магния позволило нашему предприятию не только повысить качество выпускаемых магниевых сплавов, но и снизить (в некоторых случаях) затраты при производстве.